História

A questão energética é a principal força motriz do desenvolvimento técnico. Isto é especialmente verdadeiro para a indústria siderúrgica, onde fontes de energia como vapor, gás e eletricidade são utilizadas em larga escala. Com a possibilidade de utilizar os gases excedentes do alto-forno através do motor a gás em grande escala, o fim da era do vapor na indústria do ferro e do aço parecia ter chegado no final do século XIX. Assim como o motor a vapor desempenhou um papel fundamental na "Revolução Industrial", o grande motor a gás desempenhou um papel predominante no fornecimento de energia para a siderurgia por mais de meio século. Nos anos entre 1890 e 1900, apenas um quinto do gás do alto-forno continuou a ser utilizado na indústria de fundição.

A introdução geral e o uso generalizado de grandes motores a gás, uma das mais importantes e revolucionárias inovações na indústria siderúrgica no primeiro terço do século XX, foi o culminar temporário de um desenvolvimento tecnológico que havia começado em meados do século XIX. O grande motor a gás foi um desenvolvimento adicional do motor a gás, em cuja pesquisa e construção Hugo Junkers da Berlin-Anhaltinische Maschinenbau AG, em Dessau, desempenhou um papel decisivo.

Saiba mais sobre a construção e operação do centro do motor a gás e sua importância para a Maxhütte, cujo coração energético foi durante muitos anos de sua operação ativa, sobre o seguinte acordeonn. PLG_GSPEECH_SPEECH_BLOCK_TITLE A questão energética é a principal força motriz do desenvolvimento técnico. Isto é especialmente verdadeiro para a indústria siderúrgica, onde fontes de energia como vapor, gás e eletricidade são utilizadas em larga escala. Com a possibilidade de utilizar os gases excedentes do alto-forno através do motor a gás em grande escala, o fim da era do vapor na indústria do ferro e do aço parecia ter chegado no final do século XIX. Assim como o motor a vapor desempenhou um papel fundamental na Revolução Industrial, o grande motor a gás desempenhou um papel predominante no fornecimento de energia para a siderurgia por mais de meio século. Nos anos entre 1890 e 1900, apenas um quinto do gás do alto-forno continuou a ser utilizado na indústria de fundição. A introdução geral e o uso generalizado de grandes motores a gás, uma das mais importantes e revolucionárias inovações na indústria siderúrgica no primeiro terço do século XX, foi o culminar temporário de um desenvolvimento tecnológico que havia começado em meados do século XIX. O grande motor a gás foi um desenvolvimento adicional do motor a gás, em cuja pesquisa e construção Hugo Junkers da Berlin-Anhaltinische Maschinenbau AG, em Dessau, desempenhou um papel decisivo. Saiba mais sobre a construção e operação do centro do motor a gás e sua importância para a Maxhütte, cujo coração energético foi durante muitos anos de sua operação ativa, sobre o seguinte acordeonn.

A construção

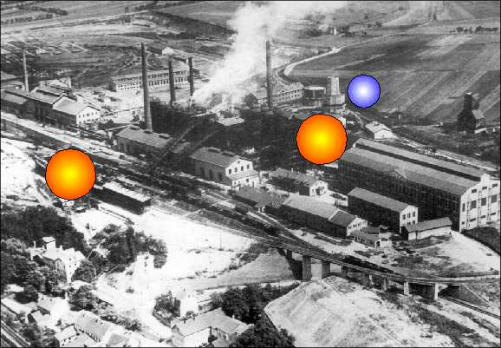

Em 1921, o conselho supervisor decidiu expandir a Maximilianshütte Unterwellenborn para uma operação mista. A construção da usina industrial Gasmaschinenzentrale, de acordo com as condições da área ao redor da Maxhütte e para o volume de produção esperado, tornou-se uma parte importante das medidas de expansão. Com a construção do centro da máquina a gás, o gás do alto-forno produzido como subproduto deveria ser utilizado de forma rentável para a geração de energia.

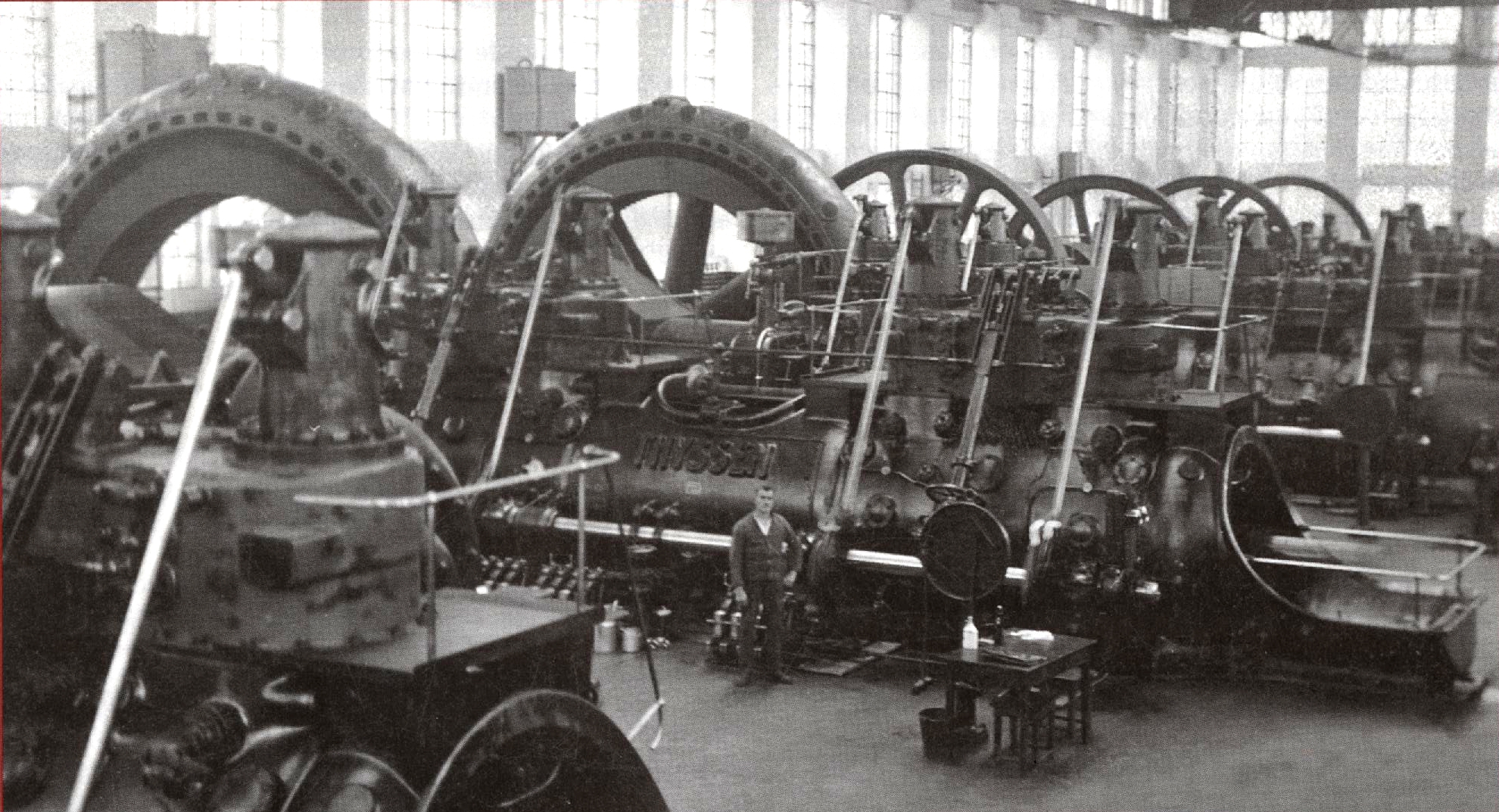

Em 2 de novembro de 1921 foram encomendadas as 3 máquinas MAN para o abastecimento de vento do alto-forno e em 28 de novembro as 4 máquinas Thyssen para o abastecimento de vento da aciaria e geração de energia elétrica. Nessa época, a construção de motores a gás estava em plena floração na Alemanha. As grandes máquinas a gás desenvolvidas por Hans Richter foram utilizadas para acionar compressores de pistão e geradores tanto na indústria química como em siderúrgicas. Seu desenvolvimento e construção são uma expressão da alta engenharia e do artesanato.

Os documentos afirmam que a construção da sala de máquinas começou em janeiro de 1922. Logo no início dos trabalhos de construção, foi colocada uma fachada para a rede ferroviária das obras.

Um ano depois, a cobertura foi concluída e em outubro de 1923, na época da maior inflação da Alemanha, o telhado foi coberto com peças de concreto armado. A sala de máquinas foi construída como uma estrutura de esqueleto em cantilever por artesãos da região. Na época, tinha 95 metros de comprimento e 33 metros de largura. De 1948 a 1950, foi ampliada para 121 metros no lado oeste. Para poder suportar o alto peso morto das máquinas (Dynamo III, por exemplo, 315 t) e as altas cargas causadas pelas forças de expansão, as fundações tiveram que ser construídas muito dentro do solo. O teto da nacela foi erguido entre as fundações na altura de operação das máquinas. A montagem foi realizada com a grua de 40 t da empresa MAN.

Devido a dificuldades de vendas com produtos metalúrgicos, não havia dinheiro para continuar os investimentos. Após uma interrupção de quase 2 anos, os trabalhos de construção do centro de máquinas a gás não puderam ser continuados até 1926. A partir deste ano, a planta de purificação de gás e a casa de interruptores foram construídas. Em 1928, todas as 7 grandes máquinas a gás foram instaladas. Os trabalhos restantes, no entanto, continuaram até 1929.

PLG_GSPEECH_SPEECH_BLOCK_TITLE Observações sobre o desenvolvimento e construção de grandes máquinas a gás Em 1921, o conselho supervisor decidiu expandir a Maximilianshütte Unterwellenborn para uma operação mista. A construção da usina industrial Gasmaschinenzentrale, de acordo com as condições da área ao redor da Maxhütte e para o volume de produção esperado, tornou-se uma parte importante das medidas de expansão. Com a construção do centro da máquina a gás, o gás do alto-forno produzido como subproduto deveria ser utilizado de forma rentável para a geração de energia. Em 2 de novembro de 1921 foram encomendadas as 3 máquinas MAN para o abastecimento de vento do alto-forno e em 28 de novembro as 4 máquinas Thyssen para o abastecimento de vento da aciaria e geração de energia elétrica. Nessa época, a construção de motores a gás estava em plena floração na Alemanha. As grandes máquinas a gás desenvolvidas por Hans Richter foram utilizadas para acionar compressores de pistão e geradores tanto na indústria química como em siderúrgicas. Seu desenvolvimento e construção são uma expressão da alta engenharia e do artesanato. Os documentos afirmam que a construção da sala de máquinas começou em janeiro de 1922. Logo no início dos trabalhos de construção, foi colocada uma fachada para a rede ferroviária das obras. Um ano depois, a cobertura foi concluída e em outubro de 1923, na época da maior inflação da Alemanha, o telhado foi coberto com peças de concreto armado. A sala de máquinas foi construída como uma estrutura de esqueleto em cantilever por artesãos da região. Na época, tinha 95 metros de comprimento e 33 metros de largura. De 1948 a 1950, foi ampliada para 121 metros no lado oeste. Para poder suportar o alto peso morto das máquinas (Dynamo III, por exemplo, 315 t) e as altas cargas causadas pelas forças de expansão, as fundações tiveram que ser construídas muito dentro do solo. O teto da nacela foi erguido entre as fundações na altura de operação das máquinas. A montagem foi realizada com a grua de 40 t da empresa MAN. Devido a dificuldades de vendas com produtos metalúrgicos, não havia dinheiro para continuar os investimentos. Após uma interrupção de quase 2 anos, os trabalhos de construção do centro de máquinas a gás não puderam ser continuados até 1926. A partir deste ano, a planta de purificação de gás e a casa de interruptores foram construídas. Em 1928, todas as 7 grandes máquinas a gás foram instaladas. Os trabalhos restantes, no entanto, continuaram até 1929.A fazenda

Sete grandes máquinas a gás operadas de acordo com o método de 4 tempos.

Os 2 cilindros são de dupla ação e estão dispostos em tandem. A mistura gás-ar é acendida por ignitores especiais que geram um arco elétrico. O calor residual das máquinas foi utilizado em caldeiras de calor residual localizadas no anexo sul.

Os 3 sopradores MAN alimentavam uma caldeira de calor residual e cada motor a gás Thyssen tinha sua própria caldeira de calor residual. O vapor que eles geravam era suficiente para alimentar uma turbina de condensação de 1 MW localizada no lado sul.

Nos anos 30 e início dos anos 40, essencialmente todos os 3 sopradores MAN eram operados para fornecer vento aos altos-fornos, 1 soprador de gás Thyssen para fornecer vento de vidro à aciaria Thomas e 2 dínamos de gás Thyssen para gerar energia elétrica (aproximadamente 2 MW cada). Inicialmente, os dínamos a gás alimentaram a rede externa, mas mais tarde eles só alimentaram a rede da usina em operação isolada. A razão para isto eram problemas de freqüência com as condições flutuantes do gás do alto-forno.

Naquela época, o centro da máquina a gás era considerado o coração energético da Maximilianshütte Unterwellenborn. O primeiro chefe de departamento do centro de máquinas a gás foi o engenheiro Hugo Hoffmann. Os nomes dos primeiros maquinistas sobreviveram. Eles foram Otto Wiefel, Paul Schalter, Hermann Hoffmann e Otto Bock.

Uma parte importante do centro de máquinas a gás era o sistema de limpeza a seco a gás. Naquela época consistia em sete filtros que funcionavam de acordo com o sistema Halberg Beth. O gás do alto-forno, que tinha sido aproximadamente pré-limpado no alto-forno, era finamente purificado em bolsas filtrantes e transportado para a rede de gasodutos pelos ventiladores. Os principais consumidores eram os coqueiros dos altos-fornos, a casa das caldeiras e o centro de controle do motor a gás. Um tanque de gás de disco com capacidade de 12.500 Nm³ servia como reserva para a rede de gasodutos e como reserva para o caso de mau funcionamento.

Acidentes devido a envenenamento por gás CO ocorreram repetidamente no centro de controle do motor a gás. Portanto, um trabalho preciso e um alto nível de atenção foram vitais. Além do gás CO, as condições de trabalho na fábrica de gás caracterizavam-se por ruído, calor e, às vezes, trabalho físico pesado.

Outros componentes importantes da planta do centro da máquina a gás eram:

- a estação de bombeamento de água de injeção para resfriamento dos moldes de sopro nos altos-fornos e as máquinas no centro da máquina a gás,

- a casa de interruptores com equipamento de comutação elétrica e sistemas de distribuição.

- a estação de compressão para o fornecimento de ar comprimido da Maxhütte,

- um sistema de ar comprimido 25 atü para a partida das máquinas a gás,

- um refrigerador de gás para a rede de gás limpo para o centro de controle de máquinas a gás do sistema Kubiersky com torre de resfriamento,

- Principais tubulações nas obras para os seguintes tipos de energia: jato frio, gás limpo, ar comprimido, jato de sopro,

- Casa sopradora no forno de baixo eixo com 3 compressores e 2 sopradores, construída nas décadas de 1950 e 1960 em conexão com o funcionamento do forno de baixo eixo.

PLG_GSPEECH_SPEECH_BLOCK_TITLE

Sete grandes máquinas a gás operadas de acordo com o método de 4 tempos.

Os 2 cilindros são de dupla ação e estão dispostos em tandem. A mistura gás-ar é acendida por ignitores especiais que geram um arco elétrico. O calor residual das máquinas foi utilizado em caldeiras de calor residual localizadas no anexo sul.Os 3 sopradores MAN alimentavam uma caldeira de calor residual e cada motor a gás Thyssen tinha sua própria caldeira de calor residual. O vapor que eles geravam era suficiente para alimentar uma turbina de condensação de 1 MW localizada no lado sul.Nos anos 30 e início dos anos 40, essencialmente todos os 3 sopradores MAN eram operados para fornecer vento aos altos-fornos, 1 soprador de gás Thyssen para fornecer vento de vidro à aciaria Thomas e 2 dínamos de gás Thyssen para gerar energia elétrica (aproximadamente 2 MW cada). Inicialmente, os dínamos a gás alimentaram a rede externa, mas mais tarde eles só alimentaram a rede da usina em operação isolada. A razão para isto eram problemas de freqüência com as condições flutuantes do gás do alto-forno.

Naquela época, o centro da máquina a gás era considerado o coração energético da Maximilianshütte Unterwellenborn. O primeiro chefe de departamento do centro de máquinas a gás foi o engenheiro Hugo Hoffmann. Os nomes dos primeiros maquinistas sobreviveram. Eles foram Otto Wiefel, Paul Schalter, Hermann Hoffmann e Otto Bock.Uma parte importante do centro de máquinas a gás era o sistema de limpeza a seco a gás. Naquela época consistia em sete filtros que funcionavam de acordo com o sistema Halberg Beth. O gás do alto-forno, que tinha sido aproximadamente pré-limpado no alto-forno, era finamente purificado em bolsas filtrantes e transportado para a rede de gasodutos pelos ventiladores. Os principais consumidores eram os coqueiros dos altos-fornos, a casa das caldeiras e o centro de controle do motor a gás. Um tanque de gás de disco com capacidade de 12.500 Nm³ servia como reserva para a rede de gasodutos e como reserva para o caso de mau funcionamento.

Acidentes devido a envenenamento por gás CO ocorreram repetidamente no centro de controle do motor a gás. Portanto, um trabalho preciso e um alto nível de atenção foram vitais. Além do gás CO, as condições de trabalho na fábrica de gás caracterizavam-se por ruído, calor e, às vezes, trabalho físico pesado. Outros componentes importantes da planta do centro da máquina a gás eram:

- a estação de bombeamento de água de injeção para resfriamento dos moldes de sopro nos altos-fornos e as máquinas no centro da máquina a gás,- a casa de interruptores com equipamento de comutação elétrica e sistemas de distribuição.- a estação de compressão para o fornecimento de ar comprimido da Maxhütte,- um sistema de ar comprimido 25 atü para a partida das máquinas a gás,- um refrigerador de gás para a rede de gás limpo para o centro de controle de máquinas a gás do sistema Kubiersky com torre de resfriamento,- Principais tubulações nas obras para os seguintes tipos de energia: jato frio, gás limpo, ar comprimido, jato de sopro,- Casa sopradora no forno de baixo eixo com 3 compressores e 2 sopradores, construída nas décadas de 1950 e 1960 em conexão com o funcionamento do forno de baixo eixo.

O Centro de Máquinas a Gás após a Segunda Guerra Mundial

Após o Maxhütte ter sido completamente encerrado por bombardeios nos últimos dias da guerra, a produção teve que ser retomada rapidamente para abastecer a indústria na zona de ocupação soviética com ferro-gusa e aço. Somente os Maxhütte tinham 4 altos-fornos para a produção de ferro-gusa. Em 4 de fevereiro de 1946, o alto-forno 2 foi iniciado com um velho soprador de pistão a vapor. Com o comissionamento do tanque de gás e outro alto-forno, a situação energética para o centro da máquina a gás voltou ao normal. O salão foi ampliado para 121 m de 1948 a 1950. Esta ampliação proporcionou espaço para 4 sopradores turbo de alto-forno e uma turbina de condensação de 1 MW. Também incluiu a torre de resfriamento oeste.

Em 27 de novembro de 1950, houve um acidente no centro da máquina a gás. O virabrequim de 48 toneladas do dínamo de gás 2 quebrou-se em seu ponto de ruptura pré-determinado. Um virabrequim de substituição não estava disponível. A DEMAG Duisburg não conseguiu fornecer um novo virabrequim a curto prazo. Os funcionários do Centro de Máquinas a Gás conseguiram produzir um virabrequim de reposição a partir de 2 virabrequins defeituosos. Uma conquista que foi devidamente honrada.

Nos anos seguintes, as máquinas e instalações para os produtos de energia auxiliar de explosão de alto-forno, ar comprimido, explosão de aciaria e geração de gás limpo foram adaptadas às exigências dos consumidores operacionais.

Foi necessário sucatear equipamentos antigos e construir novas e modernas instalações. Nos anos 50 e 60, os sopradores de gás MAN 1 - 3 foram desmontados e os sopradores turbo de alto-forno 5 - 8 foram construídos. A maior pressão de vento e o maior volume de vento foram necessários para aumentar a produção do alto-forno. Uma nova sala de controle foi construída para operação.

As condições de trabalho puderam ser melhoradas consideravelmente. Também foram feitas mudanças técnicas no fornecimento de ventos da aciaria. Após os sopradores de aço 1 e 2 em 1951 e 1952, o moderno soprador de aço 3 foi colocado em operação em 1968. Os sopradores de gás Thyssen 1 e 2 puderam então ser sucateados. Eles tinham se tornado muito suscetíveis a falhas e não mais satisfaziam as exigências de uma moderna fábrica de vidro.

Com o comissionamento dos conversores de oxigênio de sopro no chão em 1974, os sopradores turbo 1 a 3 também se tornaram obsoletos. Das 7 máquinas a gás, restaram apenas os dínamos a gás 2 e 3, que só eram operados alternadamente. Como não havia espaço suficiente para medidas de expansão, o dínamo a gás 2 também teve que ser sucateado.

O fornecimento de ar comprimido era sistematicamente concentrado com novas máquinas nas fundações livres das máquinas a gás desmontadas. Os compressores 21 e 22 (ainda da série TR) foram unidos por 5 compressores angulares 2SL3K 250c. A partir de 1986, 2 turbocompressores para o processo de conversão de combustível sólido foram colocados em operação para fins de resfriamento.

Nos anos 80, foi construída uma fábrica de conversão para fornecer calor à área residencial recém-construída de Saalfeld-Gorndorf, para a qual os sopradores turbo de alto-forno 1 e 2 tiveram que abrir caminho.

2 Bombentreffer und Bordwaffenbeschuß legen die Maxhütte am 9. April 1945 still.

2 Bombentreffer und Bordwaffenbeschuß legen die Maxhütte am 9. April 1945 still.

Hochofen II wurde 1946 als erster Hochofen in der gesamten Ostzone wieder angeblasen.

Hochofen II wurde 1946 als erster Hochofen in der gesamten Ostzone wieder angeblasen.

PLG_GSPEECH_SPEECH_BLOCK_TITLE Após o Maxhütte ter sido completamente encerrado por bombardeios nos últimos dias da guerra, a produção teve que ser retomada rapidamente para abastecer a indústria na zona de ocupação soviética com ferro-gusa e aço. Somente os Maxhütte tinham 4 altos-fornos para a produção de ferro-gusa. Em 4 de fevereiro de 1946, o alto-forno 2 foi iniciado com um velho soprador de pistão a vapor. Com o comissionamento do tanque de gás e outro alto-forno, a situação energética para o centro da máquina a gás voltou ao normal. O salão foi ampliado para 121 m de 1948 a 1950. Esta ampliação proporcionou espaço para 4 sopradores turbo de alto-forno e uma turbina de condensação de 1 MW. Também incluiu a torre de resfriamento oeste. Em 27 de novembro de 1950, houve um acidente no centro da máquina a gás. O virabrequim de 48 toneladas do dínamo de gás 2 quebrou-se em seu ponto de ruptura pré-determinado. Um virabrequim de substituição não estava disponível. A DEMAG Duisburg não conseguiu fornecer um novo virabrequim a curto prazo. Os funcionários do Centro de Máquinas a Gás conseguiram produzir um virabrequim de reposição a partir de 2 virabrequins defeituosos. Uma conquista que foi devidamente honrada. Nos anos seguintes, as máquinas e instalações para os produtos de energia auxiliar de explosão de alto-forno, ar comprimido, explosão de aciaria e geração de gás limpo foram adaptadas às exigências dos consumidores operacionais. Foi necessário sucatear equipamentos antigos e construir novas e modernas instalações. Nos anos 50 e 60, os sopradores de gás MAN 1 - 3 foram desmontados e os sopradores turbo de alto-forno 5 - 8 foram construídos. A maior pressão de vento e o maior volume de vento foram necessários para aumentar a produção do alto-forno. Uma nova sala de controle foi construída para operação. As condições de trabalho puderam ser melhoradas consideravelmente. Também foram feitas mudanças técnicas no fornecimento de ventos da aciaria. Após os sopradores de aço 1 e 2 em 1951 e 1952, o moderno soprador de aço 3 foi colocado em operação em 1968. Os sopradores de gás Thyssen 1 e 2 puderam então ser sucateados. Eles tinham se tornado muito suscetíveis a falhas e não mais satisfaziam as exigências de uma moderna fábrica de vidro. Com o comissionamento dos conversores de oxigênio de sopro no chão em 1974, os sopradores turbo 1 a 3 também se tornaram obsoletos. Das 7 máquinas a gás, restaram apenas os dínamos a gás 2 e 3, que só eram operados alternadamente. Como não havia espaço suficiente para medidas de expansão, o dínamo a gás 2 também teve que ser sucateado. O fornecimento de ar comprimido era sistematicamente concentrado com novas máquinas nas fundações livres das máquinas a gás desmontadas. Os compressores 21 e 22 (ainda da série TR) foram unidos por 5 compressores angulares 2SL3K 250c. A partir de 1986, 2 turbocompressores para o processo de conversão de combustível sólido foram colocados em operação para fins de resfriamento. Nos anos 80, foi construída uma fábrica de conversão para fornecer calor à área residencial recém-construída de Saalfeld-Gorndorf, para a qual os sopradores turbo de alto-forno 1 e 2 tiveram que abrir caminho. 2 Bombentreffer und Bordwaffenbeschuß legen die Maxhütte am 9. April 1945 still. Hochofen II wurde 1946 als erster Hochofen in der gesamten Ostzone wieder angeblasen.

Dados históricos

07.04.1921

02.11.1921

28.11.1921

Janeiro 1922

Janeiro 1923

Outubro 1923

1924

1926

1928

09.04.1945

Janeiro 1946

1948-1950

22.11.1950

1951/52

1954/55

1956/57

1956

No final dos anos 59

1962/63

1966

1968/69

a partir de 1970

1974

1976

1978

1986

31.08.1993